Six Sigma und Lean Management sind zwei der beliebtesten Methoden im Prozessmanagement. Beide stellen die Kund*innen in den Mittelpunkt und haben den Anspruch, prozessorientiert und effizient Kundennutzen zu erzeugen. Einzig die Herangehensweise ist eine andere. Lies weiter, um zu erfahren, wie sich die Methoden unterscheiden und sich gegenseitig zu Lean Six Sigma ergänzen lassen!

Was ist Lean Six Sigma?

Die Vorteile von Lean Six Sigma erschließen sich dann, wenn man die Ursprünge unter die Lupe nimmt: Werfen wir also einen Blick auf Six Sigma und Lean Management im Einzelnen.

Six Sigma – vom Schiffbau in die Finanzbranche

Bereits in den 1970er Jahren wurden Vorläufer des Six-Sigma-Prozesses im japanischen Schiffsbau eingeführt und kamen bald darauf auch in der japanischen Elektronik- und Konsumgüterindustrie erfolgreich in der Prozessverbesserung zum Einsatz.

Kein Wunder also, dass es nicht lange dauerte, bis diese besonders effektive Art der Prozessoptimierung ihren Weg über den Pazifik fand. In den USA wurde Six Sigma, wie wir es heute kennen, 1987 von Motorola entwickelt und gewann branchenübergreifend immer weiter an Popularität. So zählte etwa General Electric zu den ersten Unternehmen, das mit Six Sigma seine Ergebnisse deutlich verbessern konnte. Heute nutzen zahlreiche Großunternehmen aus allen Sektoren Six Sigma zur Prozessoptimierung – von der Fertigungsindustrie über den Dienstleistungssektor bis hin zur Finanzbranche.

Was ist Six Sigma?

Six Sigma basiert auf einem höchst analytischen und statistischen Ansatz. Dabei wird zunächst davon ausgegangen, dass wirklich jeder Geschäftsprozess als mathematische Funktion beschrieben werden kann – und das als Y = f (x).

Für alle, deren letzte Mathestunde schon ein Weilchen zurückliegt: Y steht hier für das Ergebnis des Prozesses, f für den Prozess und x für die Variablen bei den einzelnen Arbeitsschritten. Um den Output (Y) eines Prozesses (f) verändern oder verbessern zu können, müssen im ersten Schritt die variablen Inputs (x) ermittelt werden.

| Fun Fact: Der Name der Methode stammt von dem griechischen Buchstaben σ, der als Symbol der Standardabweichung in einer statistischen Normalverteilung (Gauß’sche Glockenkurve) verwendet wird. Die 6 steht dafür, dass sämtliche Qualitätsziele innerhalb der sechsfachen Standardabweichung vom arithmetischen Mittel liegen müssen. |

Kurz gesagt: Das Ziel aller Berechnungen ist es, schnelle Prozesse mit geringer Fehlerquote zu ermöglichen. Dabei ist klar, dass Fehler in Prozessen nie zu 100 Prozent beseitigt werden können. Der Einsatz statistischer Instrumente in Six Sigma macht es jedoch möglich, die Fehlerquote im Prozessablauf auf nur 3,4 Fehler pro 1 Million Fehlermöglichkeiten zu reduzieren.

Zusammengefasst ist Six Sigma eine analytische und kennzahlenbasierte Methode zur Prozessoptimierung. Probleme und Fehler werden systematisch definiert, messbar gemacht, analysiert, verbessert und überprüft. Dies geschieht entlang der 5 Phasen eines Six-Sigma-Verbesserungsprojekts: Define, Measure, Analyse, Improve und Control (DMAIC-Cycle).

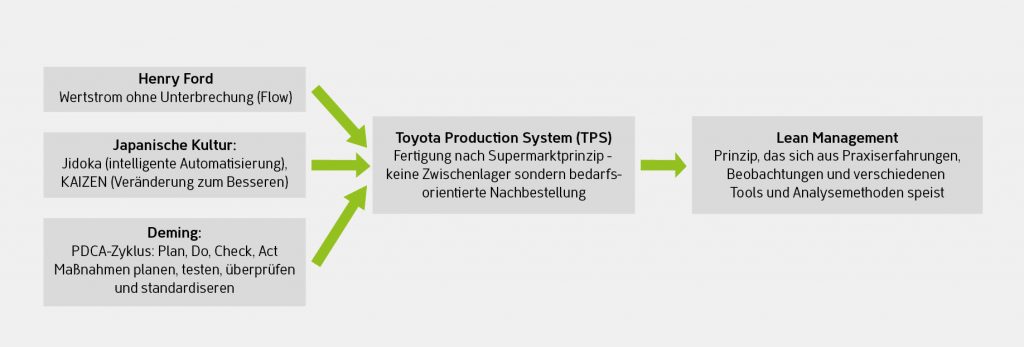

Lean Management – die historischen Wurzeln

Werfen wir im zweiten Schritt einen genaueren Blick auf den zweiten Elternteil von Lean Six Sigma: Lean Management. Dessen Geschichte setzt sich aus vielen kleineren Entwicklungen und Konzepten zusammen. Maßgeblich sind allerdings die erstmalige Einführung der Fließbandarbeit in der Automobilindustrie durch Henry Ford sowie die Theorien des US-amerikanischen Physikers William Edwards Deming zur Qualitätssteigerung. Lean Management wäre allerdings nicht Lean Management ohne wesentliche Einflüsse aus Japan: Die Ansätze von Ford und Deming wurden dort von der Familie Toyoda (Gründerin der Toyota Motor Corporation) durch weitere Prinzipien ergänzt und schließlich zum Toyota Production System (TPS) ausgebaut.

Der Begriff „Lean Management“ wurde schließlich von James P. Womack, Daniel T. Jones und Daniel Roos geprägt, die diesen erstmalig in ihrem 1990 veröffentlichten Klassiker „The Machine That Changed the World“ (deutscher Titel: „Die zweite Revolution in der Autoindustrie“) definierten. Seitdem versteht man Lean Management als übergeordnete Unternehmensphilosophie, die auf ihren historischen Wurzeln aufbaut und darüber hinausgeht.

Was ist Lean Management?

Anders als Six Sigma ist Lean Management also keine spezifische Methode, sondern vielmehr eine Philosophie, die eine Vielzahl an Methoden und Werkzeugen im Rahmen einer übergeordneten strategischen Herangehensweise zusammenfasst. Diese Lean-Philosophie zeichnet sich durch Kundenorientierung, Vermeidung von Verschwendung, Kostensenkung und dem Streben nach Perfektion aus. Praktisch umgesetzt wird sie durch Methoden wie Shopfloor Management, Lean Production und dem Kontinuierlichen Verbesserungsprozess (KVP).

Wenn du mehr über die Anwendungsmöglichkeiten und die Beschaffenheit von Lean Management erfahren möchtest, kannst du mit unserem Artikel zum „Probleme lösen mit Lean Management“ tiefer in die Materie einsteigen. Doch so viel zu den Ursprüngen: Wie lassen sich die beiden Herangehensweisen in der Praxis nun erfolgreich kombinieren?

Wie können die Methoden zu Lean Six Sigma zusammengebracht werden?

Innerhalb der Lean-Community ist die Herangehensweise von Lean Six Sigma durchaus umstritten. Während Six Sigma auf Empirie, Statistiken und Kennzahlen setzt, nimmt Lean Management die Menschen innerhalb einer Organisation stärker in den Fokus. Hier entsteht ein Reibungspunkt: In Unternehmen, die sich ausschließlich auf Kennzahlen verlassen, besteht die Gefahr, dass Menschen, die in Prozesse eingebunden sind, am Ende von diesen Zahlen „unterworfen“ werden.

Dies würde allerdings dem Grundverständnis des Lean Managements widersprechen. Hier geht man nämlich davon aus, dass die Menschen innerhalb einer Organisation eine Schlüsselressource darstellen, um Optimierungspotenzial zu erkennen sowie Verbesserungen durch- und umzusetzen. Aus diesem Grund gibt es einige Stimmen, die Lean und Six Sigma für unvereinbar halten.

Denkt man jedoch einen Schritt weiter, ist Lean Six Sigma die perfekte Kombination aus kennzahlenbasierter Statistik und menschenzentrierter Unternehmensphilosophie. Es ist der Versuch, beide Ansätze zu vereinen und in der Prozessoptimierung beide Perspektiven mitzudenken: das kennzahlengesteuerte große Ganze und die menschengesteuerten Prozesse und Details im Tagesgeschäft.

| Praxistipp! Lean Six Sigma eignet sich in erster Linie für Unternehmen, die den Schritt vom KMU bzw. Start-up zu einer Organisation mit größerer Belegschaft gehen wollen. Während kleine Unternehmen häufig voll auf Agilität und stetige Optimierung im Sinne des Kontinuierlichen Verbesserungsprozesses (KVP) setzen, brauchen wachsende Unternehmen ab einem gewissen Zeitpunkt mehr Struktur und datenbasierte Sicherheit. |

Quellen:

Czechowski, Patryk: „Six Sigma: Eine Methode für (fast) fehlerfreie Prozesse“, 28.08.2020, in: Business News Institut für Managementberatung, URL: https://ifm-business.de/aktuelles/business-news/six-sigma-eine-methode-fuer-fast-fehlerfreie-prozesse.html, Stand: 09.08.2023.

Gorecki, Pawel und Pautsch, Peter: „Praxisbuch Lean Management. Der Weg zur operativen Excellence“, 2., überarb. Aufl., München (Hanser Carl) 2014.

Graßer, Andreas: „Six Sigma: Methode für fehlerfreie Prozesse und mehr Qualität“, 02.02.2023, in: HubSpot-Vertriebsblog, URL: https://blog.hubspot.de/sales/six-sigma, Stand: 09.08.2023.

LKB Redaktion: „Lean und Six Sigma: Ein ungleiches Paar?“, 26.04.2022, in: LeanMagazin, URL: https://leanbase.de/publishing/post/lean-und-six-sigma-ein-ungleiches-paar, Stand: 09.08.2023.

Opex – Operational Excellence: „Six Sigma“, o. J., in: opex-Deutschland-Lexikon, URL: https://www.opex-deutschland.de/lexikon/six-sigma/, Stand: 09.08.2023.

Leave a Comment

Pingback: Prozessmanagement – besser geht immer - Learning Digital Blog on 4. September 2023

1 COMMENT